Những Phương Pháp Gia Công Cơ Khí Hiện Đại Phổ Biến Nhất Hiện Nay? Phương Pháp Nào Hiệu Quả

Bỏ qua các phương pháp gia công cơ khí truyền thống như: tiện, phay, khoan, khoét, chuốt, mài… Chúng ta hãy cùng tìm hiểu về các phương pháp gia công cơ khí hiện đại đem lại độ chính xác cao, độ bền, tính thẩm mỹ cho sản phẩm và nhất là tối ưu hoá được thời gian cũng như chi phí và áp dụng được đồng bộ trên khối lượng sản phẩm lớn.

Những Phương Pháp Gia Công Cơ Khí Hiện Đại Phổ Biến Nhất Hiện Nay? Phương Pháp Nào Hiệu Quả

Có rất nhiều phương pháp gia công cơ khí

1. Gia công động lực học

Gia công động lực học là một phương pháp gia công cơ khí sử dụng các thiết bị động lực học để cắt, khoan hoặc định hình các vật liệu cứng. Điều này cho phép tạo ra các bộ phận với độ chính xác cao và tốc độ sản xuất nhanh hơn so với các phương pháp gia công cơ khí truyền thống.

Phương pháp này được sử dụng trong các ứng dụng rộng rãi trong công nghiệp và sản xuất, bao gồm sản xuất ô tô, máy bay, tàu thủy, thiết bị y tế và năng lượng tái tạo.

Các thiết bị động lực học được sử dụng trong gia công động lực học bao gồm các thiết bị như máy khoan, máy cưa, máy phay và máy bào. Các thiết bị này được trang bị động cơ điện hoặc động cơ khí, cùng với các hệ thống điều khiển để điều chỉnh tốc độ, lực cắt và độ chính xác.

Một ưu điểm của gia công động lực học là tốc độ gia công nhanh và khả năng gia công các chi tiết phức tạp. Điều này cho phép sản xuất các bộ phận với độ chính xác cao và độ tương đồng cao. Nó cũng cho phép sử dụng nhiều loại vật liệu, từ kim loại đến nhựa và gỗ.

Tuy nhiên, gia công động lực học cũng có một số hạn chế. Các thiết bị động lực học thường yêu cầu một khoảng trống lớn để hoạt động, và cần sự giám sát liên tục của các nhân viên để đảm bảo an toàn trong quá trình sản xuất. Ngoài ra, chi phí đầu tư ban đầu để mua các thiết bị động lực học cũng có thể khá đắt đỏ.

Gia công động lực học

2. Gia công EDM

Gia công EDM (Electrical Discharge Machining) là một phương pháp gia công chi tiết cơ khí sử dụng các điện cực để cắt và hình thành các bộ phận từ các vật liệu cứng. Điều này cho phép tạo ra các bộ phận với độ chính xác cao và tốc độ sản xuất nhanh hơn so với các phương pháp gia công cơ khí truyền thống.

Quá trình gia công EDM bắt đầu với một bản thiết kế CAD (Computer-Aided Design) được chuyển đổi sang định dạng G-code, một loại mã lệnh được sử dụng để điều khiển các máy gia công CNC. Sau đó, điện cực được sử dụng để cắt và hình thành các bộ phận từ vật liệu cứng, thông qua một quá trình tạo ra các điện tĩnh điện áp giữa điện cực và vật liệu. Khi điện tĩnh điện áp đạt đến mức cao, các phân tử của vật liệu sẽ bị xói mòn và bong ra, tạo thành hình dạng mong muốn.

Các ưu điểm của gia công EDM bao gồm khả năng gia công các vật liệu rất cứng như thép không gỉ, titan và hợp kim, độ chính xác cao và độ bóng bề mặt tốt. Nó cũng cho phép sản xuất các bộ phận với hình dạng phức tạp mà các phương pháp gia công cơ khí khác khó có thể làm được.

Tuy nhiên, gia công EDM cũng có một số hạn chế, bao gồm tốc độ gia công chậm hơn so với một số phương pháp khác, cần sử dụng các điện cực đắt tiền và chi phí sản xuất khá cao. Ngoài ra, quá trình gia công EDM cũng có thể tạo ra các bụi và khí độc, cần được quản lý cẩn thận để đảm bảo an toàn trong quá trình sản xuất.

Gia công EDM

3. Gia công CNC

Gia công CNC là một phương pháp gia công cơ khí sử dụng các máy CNC (Computer Numerical Control) để điều khiển quá trình gia công. Các máy CNC được lập trình trước để thực hiện các hoạt động gia công trên vật liệu như cắt, mài, khoan, tiện, phay, hàn, đánh bóng và nhiều hoạt động khác.

Quá trình gia công CNC bắt đầu bằng việc tạo ra một bản thiết kế bằng phần mềm CAD (Computer-Aided Design) sau đó chuyển đổi sang mã lệnh G-code, chứa các chỉ thị cho máy CNC. Sau đó, máy CNC sẽ thực hiện các hoạt động gia công theo các chỉ thị được cung cấp trong mã lệnh, để tạo ra sản phẩm cuối cùng.

Các ưu điểm của gia công CNC bao gồm độ chính xác cao, khả năng tạo ra các sản phẩm với hình dạng phức tạp và tốc độ gia công nhanh. Nó cũng cho phép tạo ra các sản phẩm với độ lặp lại cao và khả năng gia công các vật liệu khó làm bằng các phương pháp gia công cơ khí truyền thống.

Tuy nhiên, gia công CNC cũng có một số hạn chế, bao gồm chi phí máy móc và thiết bị cao và đòi hỏi các kỹ sư có kiến thức và kỹ năng chuyên môn để thiết kế, lập trình và vận hành các máy CNC. Ngoài ra, quá trình gia công laser cũng có thể tạo ra một lượng lớn khói và bụi, cần được quản lý cẩn thận để đảm bảo an toàn trong quá trình sản xuất.

Gia công CNC

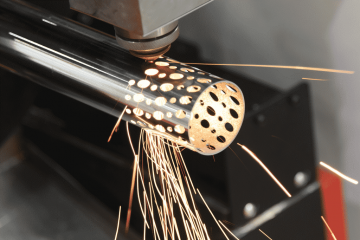

4. Gia công laser

Gia công laser là một phương pháp gia công cơ khí sử dụng ánh sáng laser để cắt, hàn hoặc khắc các vật liệu. Laser được tạo ra bằng cách sử dụng các nguồn ánh sáng tập trung với năng lượng cao vào một vị trí nhất định trên bề mặt của vật liệu.

Các loại máy gia công laser thường được sử dụng bao gồm máy cắt laser và máy hàn laser. Máy cắt laser sử dụng ánh sáng laser để cắt vật liệu theo các đường cong hoặc hình dạng được lập trình trước, trong khi máy hàn laser sử dụng ánh sáng laser để hàn các bộ phận của vật liệu lại với nhau.

Các ưu điểm của gia công laser bao gồm tốc độ gia công nhanh, độ chính xác cao, khả năng cắt các vật liệu cứng như kim loại, gốm sứ, thủy tinh và nhựa, và độ bóng bề mặt tốt. Nó cũng cho phép tạo ra các bộ phận với hình dạng phức tạp mà các phương pháp gia công cơ khí khác khó có thể làm được.

Tuy nhiên, gia công laser đòi hỏi người thợ phải có kinh nghiệm và tay nghề cao để vận hành hiệu quả và cho ra đời các sản phẩm với độ chính xác hoàn hảo.

Gia công laser

5. Phương pháp gia công nào hiệu quả?

Để tìm ra phương pháp gia công cơ khí hiệu quả nhất bạn cần phải đánh giá được các tiêu chí sau:

- Độ chính xác yêu cầu.

- Loại vật liệu

- Khối lượng sản xuất.

- Độ phức tạp của sản phẩm.

Tuy nhiên, nếu xét đầy đủ các khía cạnh của một phương pháp gia công cơ khí hiệu quả thì Laser vẫn được nhiều doanh nghiệp lựa chọn vì:

- Chính xác cao: Gia công bằng laser có độ chính xác cao, cho phép gia công các chi tiết cực kỳ chính xác, đồng thời giảm thiểu lỗi sản xuất.

- Tốc độ gia công nhanh: Gia công bằng laser có thể thực hiện ở tốc độ rất cao, giúp tăng năng suất sản xuất.

- Khả năng gia công nhiều vật liệu: Laser có thể gia công các vật liệu khác nhau như kim loại, nhựa, gỗ, kính và gốm sứ.

- Không làm biến dạng vật liệu: Gia công bằng laser không tạo ra nhiệt độ cao và không tác động mạnh lên vật liệu, giúp giảm thiểu biến dạng vật liệu.

- Không cần dụng cụ gia công: Laser sử dụng ánh sáng để gia công, do đó không cần dụng cụ gia công như dao cắt, kìm, cưa, giúp giảm thiểu chi phí mua sắm và thay thế dụng cụ.

- Khả năng gia công các chi tiết phức tạp: Gia công bằng laser cho phép tạo ra các chi tiết phức tạp với độ chính xác cao, giúp tăng tính linh hoạt trong thiết kế sản phẩm.

Gia công laser đang được nhiều người lựa chọn nhất hiện nay

6. Sơn Vũ – Đơn vị gia công cơ khí Laser chất lượng với máy Máy cắt laser HSG-G6025H Pro Công Suất 20.0000W

Hiện nay, nhu cầu gia công cơ khí chính xác tại TP.HCM và các tỉnh lân cận ngày càng cao, các sản phẩm đòi hỏi độ tỉ mỉ, chất lượng, độ chính xác gần như tuyệt đối trong gia công, lắp ráp các chi tiết linh kiện và vận hành máy móc.

Thấu hiểu được sự phát triển thiết yếu của ngành gia công cơ khí chính xác và nhu cầu sản phẩm của khách hàng. Lasercut với thế mạnh có kinh nghiệm nhiều năm trong lĩnh vực gia công cơ khí laser và với công nghệ tiên tiến từ loại máy hiện đại nhất thị trường hiện nay: máy cắt laser HSG-G6025H Pro công suất 20.0000W luôn sẵn sàng đáp ứng mọi yêu cầu đặt hàng về gia công cơ khí chính xác.

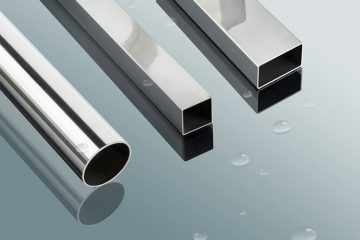

6.1. Lasercut nhận gia công cơ khí chính xác đa dạng các loại vật liệu

Tại công ty gia công cơ khí Lasercut, chúng tôi thường gia công đồ gá, jig bằng các loại vật liệu như:

- Thép carbon

- Thép không gỉ

- Nhôm

- Thau

- Đồng

6.2. Các loại thành phẩm của gia công cơ khí chính xác tại Lasercut

Mặt hàng sản xuất chủ lực là các phụ tùng thay thế và linh kiện máy công nghiệp:

- Bánh vít, trục vít

- Bánh răng thẳng, bánh răng chữ V, bánh răng côn xoắn

- Cánh quạt, thanh ren, bản lề, lược rác

- Hộp số giảm tốc

- Dụng cụ an toàn điện,..

Ngoài ra còn nhiều sản phẩm được gia công chính xác như là con lăn, mũi dẫn, bánh xe, đĩa thắng cầu trục, ống cứu hỏa, ống dẫn chịu mài mòn, tank chiết hóa chất, bộ chày cối đột lỗ, bộ khuôn cán ống,…

Gia công cắt laser tại Sơn Vũ luôn đảm bảo chất lượng – thời gian – giá thành

7. Vì sao nên chọn Lasercut để gia công cơ khí chính xác

Công ty Cổ Phần và Tự Động Hóa Sơn Vũ – Đơn vị chuyên gia công cơ khí chi tiết chính xác theo yêu cầu đảm bảo chất lượng – độ chính xác cao – bền đẹp theo đơn đặt hàng của các doanh nghiệp, xí nghiệp, công ty

Bằng phương pháp gia công cơ khí chính xác chuyên nghiệp của LV Global, đảm bảo:

- Hoàn thiện chi tiết máy với độ chính xác cực cao

- Chất lượng của thành phẩm mịn, bền và gia công tỉ mỉ trên các loại vật liệu khác nhau

- Sản phẩm chất lượng cao, đạt chuẩn ISO9001:20015, mẫu mã đẹp

- Đáp ứng tiêu chuẩn hàng xuất khẩu

- Giá thành hợp lý – Đúng tiến độ thi công – Tuổi thọ lâu dài

- Chế độ bảo hành theo từng sản phẩm

- Miễn phí giao hàng (bán kính nhỏ hơn 10km) với đơn hàng từ 20 triệu VNĐ trở lên

8. Sự khác biệt trong chất lượng dịch vụ tại Lasercut Sơn Vũ

- Không phải giá rẻ nhất, nhưng chắc chắn là giá tốt nhất xứng đáng với những gì bạn nhận được.

- Chất lượng sản phẩm gia công cơ khí theo yêu cầu được đảm bảo. Có bảo hành bảo trì sản phẩm phù hợp với từng loại sản phẩm.

- Hệ thống công nghệ tiên tiến nhất.

- Kết hợp đội ngũ kỹ thuật gia công giàu kinh nghiệm, lành nghề và đội ngũ thiết kế trẻ, sáng tạo, chuyên nghiệp.

- Chúng tôi hỗ trợ khách hàng 24/24 và có mặt nhanh chóng khi khách hàng cần.

Công ty Cổ Phần và Tự Động Hóa Sơn Vũ

- Hotline: Mr Vũ 0949 23 05 76

- Kỹ thuật: Mr Hiệp 098 181 03 06

- Báo giá: Ms Nga 0919 180 588

- Email: sonvu@lvglobal.net – catgiacong@gmail.com